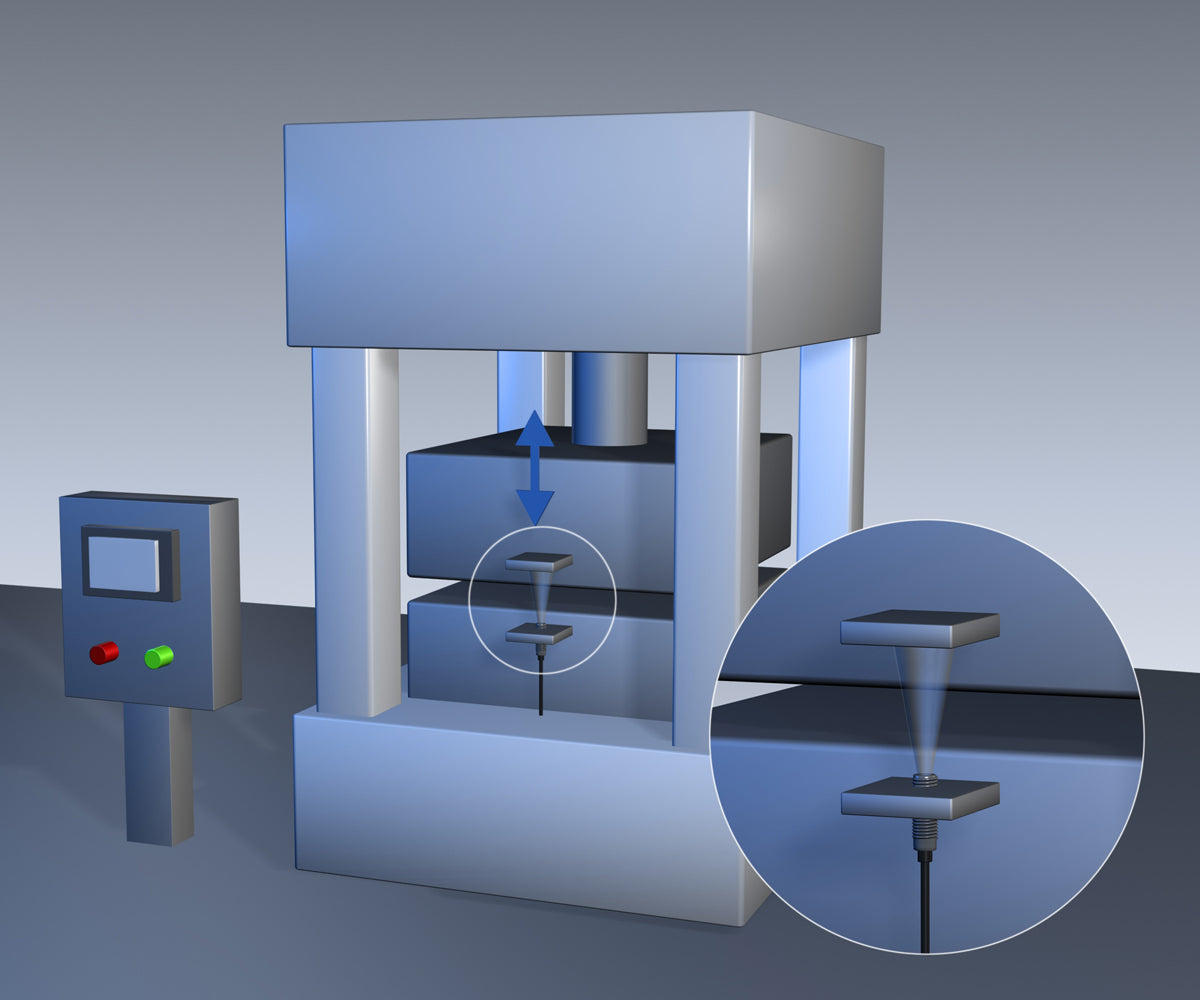

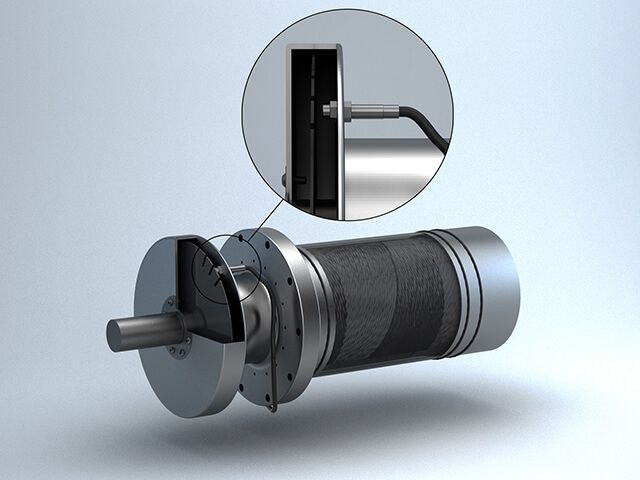

Machine Tool

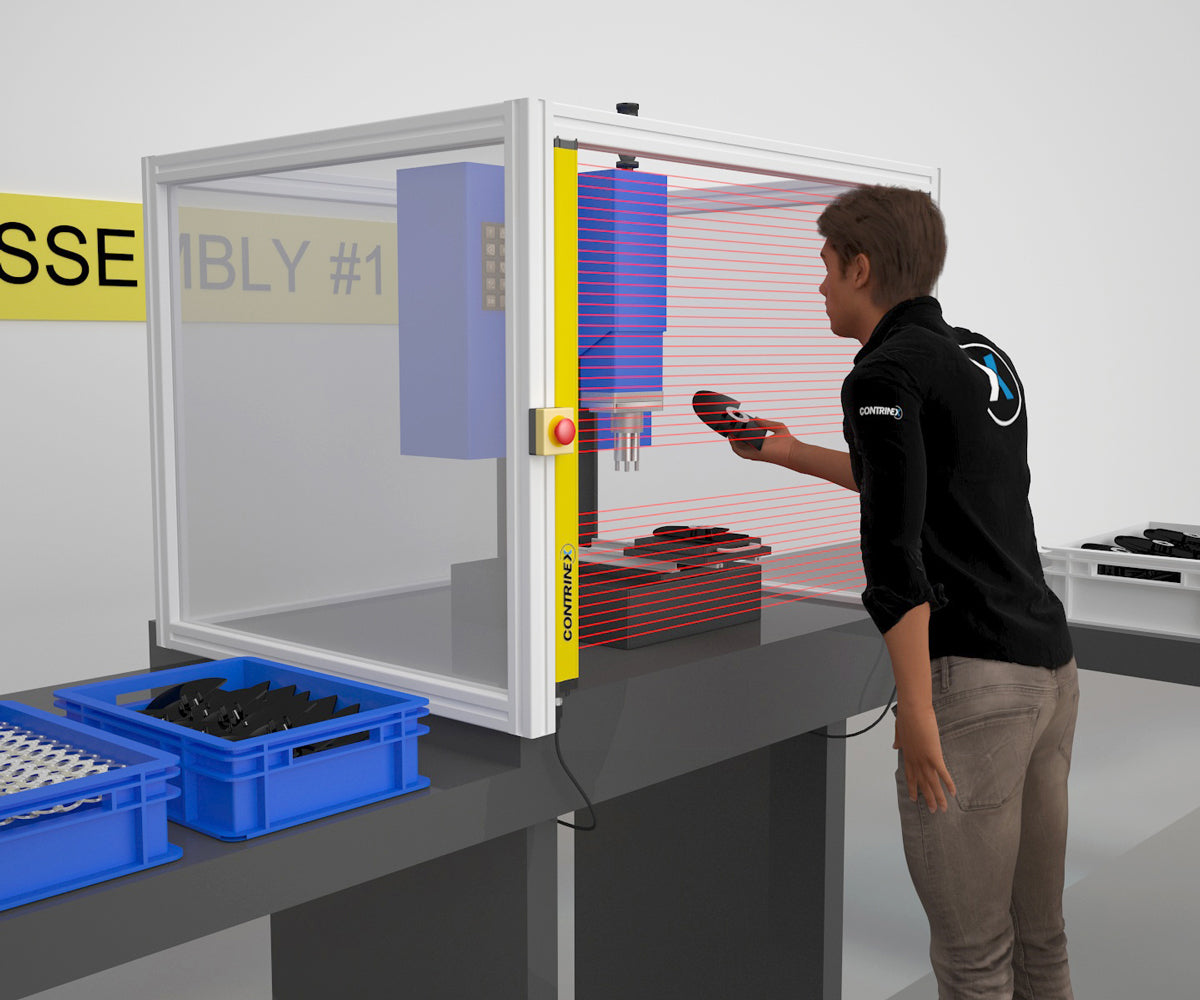

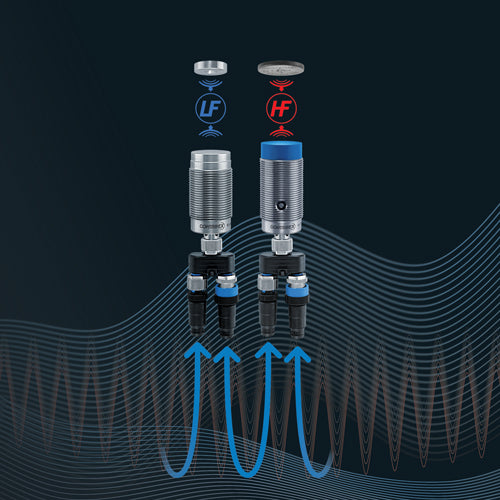

Smart Inductive Digital Measurement Sensors (DMS)

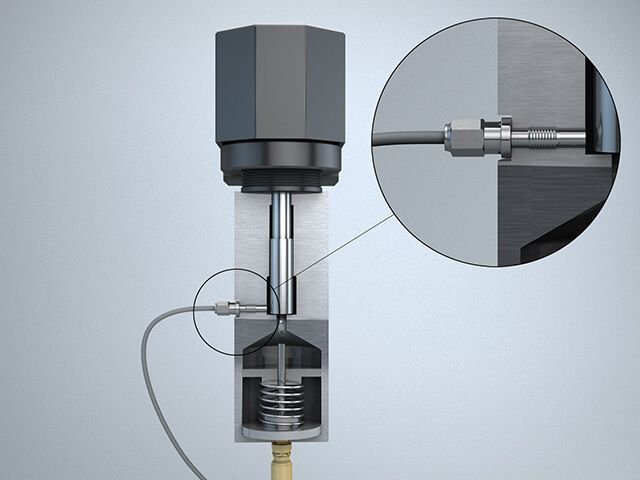

Smart Inductive Analog Measurement Sensors (AMS)

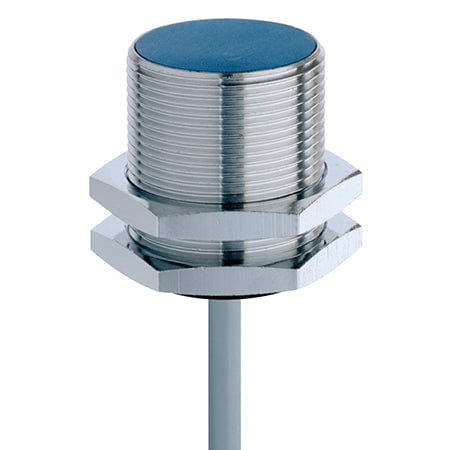

Inductive Analog

Analog output Extra Distance Series 500 8 x 8 (C8) Quasi embeddable 0...4 mm 0...10 V + 4...20 mA

Sale price€140,04

In stock

Analog output Extra Distance Series 500 M8 Quasi embeddable 0...4 mm 0...5 V

Sale price€120,95

In stock

Analog output Extra Distance Series 500 M8 Quasi embeddable 0...4 mm 0...10 V

Sale price€120,95

Re-stocking soon

Analog output Extra Distance Series 500 M12 Quasi embeddable 0...6 mm 0...5 V + 1...5 mA

Sale price€89,13

In stock

Analog output Extra Distance Series 500 M12 Quasi embeddable 0...6 mm 0...10 V

Sale priceFrom €0,00

In stock

Analog output Extra Distance Series 500 M12 Quasi embeddable 0...6 mm 0...10 V + 4...20 mA

Sale price€89,13

Re-stocking soon

Analog output Extra Distance Series 500 M18 Quasi embeddable 0...10 mm 0...5 V + 1...5 mA

Sale price€101,87

In stock

Analog output Extra Distance Series 500 M18 Quasi embeddable 0...10 mm 0...10 V + 4...20 mA

Sale price€101,87

In stock

Analog output Extra Distance Series 500 M18 Non embeddable 0...20 mm 0...5 V + 1...5 mA

Sale price€112,06

In stock

Analog output Extra Distance Series 500 M18 Non embeddable 0...20 mm 0...10 V + 4...20 mA

Sale price€112,06

In stock

Analog output Extra Distance Series 500 M30 Quasi embeddable 0...20 mm 0...5 V + 1...5 mA

Sale price€120,95

Re-stocking soon

Analog output Extra Distance Series 500 M30 Quasi embeddable 0...20 mm 0...10 V + 4...20 mA

Sale price€120,95

In stock

Inductive Miniature

Photoelectric Miniature

Miniature Diffuse Ø 4 0...10 mm Stainless steel V2A No LED, infrared 880 nm

Sale price€101,66

In stock

Miniature Diffuse Ø 4 0...20 mm Stainless steel V2A No LED, infrared 880 nm

Sale price€101,66

In stock

Miniature Diffuse Ø 4 0...100 mm Stainless steel V2A Teach in LED, red 680 nm

Sale price€101,66

In stock

Miniature Through beam Ø 4 0...500 mm Stainless steel V2A No LED, red 680 nm

Sale price€59,85

In stock

Miniature Diffuse M5 0...20 mm Stainless steel V2A No LED, infrared 880 nm

Sale price€101,66

In stock