Summary

Industrial equipment designers continually seek ways to reduce cycle times without compromising safety or increasing cost. Engineers require a monitoring capability for pneumatic cylinders that identifies deviations from the optimal deceleration profile without increasing complexity or cost. Rugged, multi-mode Smart Sensors from Contrinex, embedded in each cylinder, identify adverse trends in the deceleration profile, providing a cost-effective, unobtrusive fit-and-forget solution.Customer Values

- Embeddable inductive Smart Sensors offer multiple sensing modes in a single device, eliminating increased complexity and cost

- The Smart Sensor’s one-shot timer feature allows process engineers to identify deviations from the optimal deceleration profile, minimizing maintenance expense

- The Smart Sensor’s dual-channel capability enables a local alarm to be triggered by an event-based exception, avoiding a plant-wide shut-down

- Industry-standard IO-Link connectivity provides a single interface to the machine control system

- Cumulative operating data for predictive maintenance, including temperature and operating-cycle count, is recorded in on-board data storage

- Sensor configurations are stored locally, allowing plug-and-play replacement of sensors when needed

- Proven technology ensures highly reliable fit-and-forget operation with no manual intervention

Specific Product Advantages

- Robust, metal-cased inductive Smart Sensors are ideal for easy integration

- Multi-channel monitoring circuitry allows users to define up to nn customized output thresholds

- Sophisticated sensing electronics deliver high-precision multi-mode measurements

- High-speed device-to-device communication enables decentralized data-processing and decision making

- Smart Sensors are individually shielded and EMC immune, eliminating interference when multiple devices operate in close proximity

- Dedicated service-data blocks hold device-specific data including product ID, location and serial number

- Visible LED indicators enable sensors to self-identify on demand, simplifying commissioning and trouble-shooting routines

- Industry-standard -25°C to +70°C operating range

Customer Application

Performance optimization is a key element of industrial automation, and equipment designers always look for ways to reduce cycle times without compromising safety or increasing cost. Pneumatic systems are no exception, and a typical challenge facing engineers is to move parts between workstations using an optimal combination of cylinder size, travel speed and air consumption.

The maximum piston travel speed for a given load is generally known, but optimizing the rate of acceleration and, particularly, deceleration at each end of the travel brings additional factors into play. Stopping too suddenly generates high internal forces that may overload the cylinder, while insufficient deceleration results in a sudden impact when the load reaches the limit of the allowed travel.

Cushioning, where an internal damping mechanism is designed into the cylinder, enables an optimum level of deceleration to be achieved, but requires an application-specific adjustment during commissioning. As a cylinder wears during service, its set-up becomes suboptimal, necessitating readjustment. Process engineers require a monitoring capability that identifies deviations from the specified deceleration profile; ideally, this should utilize existing sensors to avoid increased complexity and cost.

Customer Solution

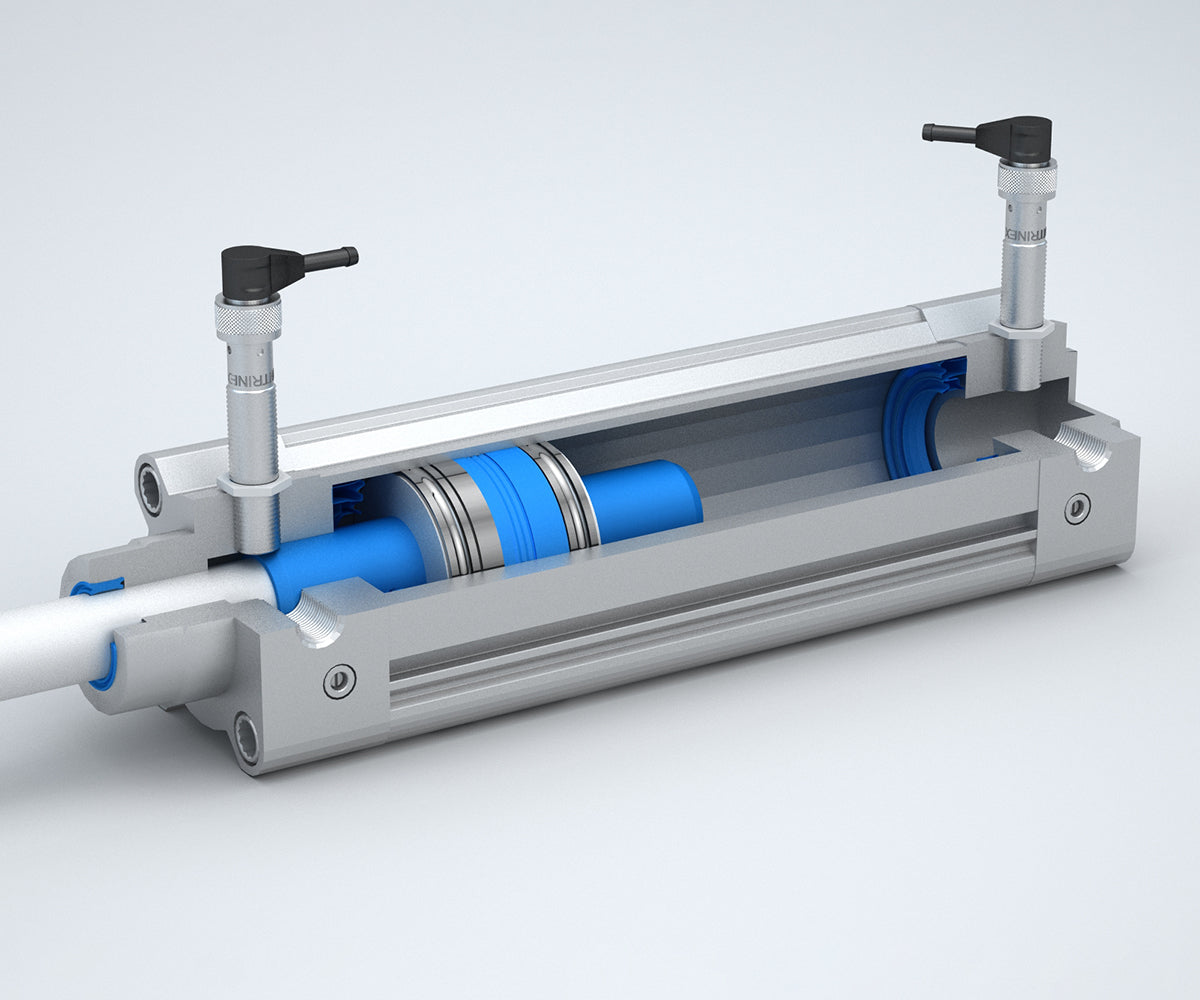

Designers identified a highly versatile, cost-effective solution to the problem; Contrinex Smart Sensors, which offer multiple sensing modes in a single device, have all the answers in a compact and robust package, ideally suited to the demanding environment. Embedding a single sensor at each end of the cylinder provides not only a high-resolution, real-time measurement of piston displacement, but also a cumulative data store that allows process drift to be monitored. Designed with the needs of OEMs and system integrators in mind, Smart Sensors provide an unobtrusive fit-and-forget solution.

As the piston approaches the deceleration zone, engineers use the Smart Sensor’s inbuilt one-shot timer feature to trigger a rapid succession of displacement measurements. Taken at known time intervals and recorded in the sensor’s data store, these measurements provide a velocity gradient during the deceleration phase that, plotted over multiple process cycles, identifies deviations from the piston’s optimal deceleration profile. Consequently, readjustment is scheduled only when necessary, minimizing maintenance costs.

Mounted immediately adjacent to the piston travel path, these embeddable, metal-cased M12 Smart Sensors, which have a nominal 6-mm sensing distance for carbon steel, are highly robust and resistant to vibration and mechanical shock. Capable of measuring both lateral and axial displacement directly, these devices also offer process engineers the option to monitor temperature, vibration and process cycle count.

IO-Link connectivity, standard across the range, provides an industry-standard interface to the machine control system; the Smart Sensor’s dual-channel capability also enables a local alarm to be triggered by an event-based exception, for example, over-temperature or excessive piston travel. During initial calibration, each sensor’s configuration is stored automatically on the local IO-Link Master; this allows plug-and-play replacement of sensors should the need arise, without any loss of functionality and without any need for recalibration.